Pyrolyse

Dans la plupart des cas, les déchets plastiques qui finissent dans les décharges sont sales, dégradés et mélangés entre eux à tel point qu’il devient trop compliqué ou coûteux de les recycler.

1. Présentation générale

1.1. Introduction

Le plastique est fabriqué à partir de gaz et de pétrole dont les molécules sont mises bout à bout jusqu’à former de longues chaînes : les polymères.

En chauffant le plastique à plus de 450°C en l’absence d’oxygène, la pyrolyse permet de casser ces chaînes moléculaires pour retransformer les déchets plastiques en hydrocarbures liquides et gazeux.

Ces hydrocarbures peuvent alors être utilisés en tant que carburants recyclés pour alimenter des moteurs, groupes électrogènes ou brûleurs.

La pyrolyse n’est pas un procédé récent, mais sa mise en œuvre reste rare en raison du faible coût du pétrole vierge et de la complexité de cette technologie à grande échelle. Les systèmes de pyrolyse à petite échelle et accessibles sont un bon moyen local de traitement des déchets plastiques et d’accès à l’énergie.

Le rôle de la pyrolyse

La pyrolyse peut traiter des plastiques sales et mélangés qui seraient difficiles à recycler. Elle permet de donner une dernière utilité aux déchets dans des contextes où l’énergie est précieuse et le recyclage non rentable.

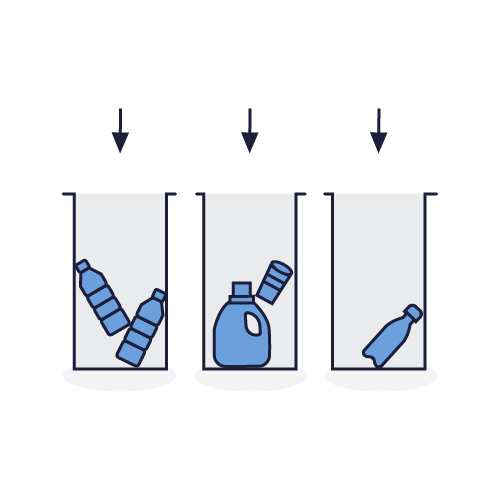

La pyrolyse s’avère particulièrement efficace pour transformer des plastiques mélangés, dégradés et souillés. Pour obtenir un carburant de qualité et opérer sans risque, les plastiques à privilégier sont le PolyPropylène (PP), le PolyÉthylène Basse Densité (PEBD) et Haute Densité (PEHD). Dans de petites proportions, la pyrolyse accepte le PET, PS PC…

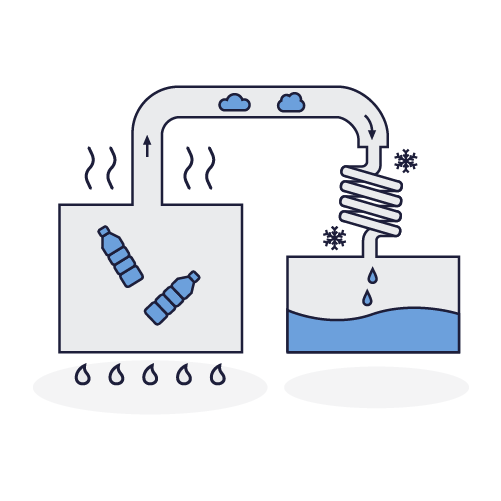

Le système est alimenté en déchets plastiques, de préférence broyés. Ils sont chauffés et fondus dans une vis d’alimentation qui va acheminer le plastique fondu vers une cuve appelée “réacteur”. Le plastique y est chauffé à 450°C en absence d’oxygène, cassant les molécules de plastique en plus petites molécules : des hydrocarbures.

Une fois obtenus, ces derniers s’évaporent et sont collectés par un circuit de refroidissement qui permet de les condenser et d’obtenir du carburant liquide. 70 à 80% de la masse de plastique traitée est transformée en liquide. Le reste tombe sous forme de résidus solides (5 à 10%) au fond du réacteur, ou bien est transformé en gaz (15 à 20)% qui peut être utilisé notamment en le brûlant pour chauffer le réacteur.

1.2. La pyrolyse embarquée à bord du Plastic Odyssey

La Pyrolyse embarquée à bord a été conçue et fabriquée avec un partenaire de notre expédition : Scarab Tech. Nous poursuivons le but commun de rendre accessible cette technologie au plus grand nombre à petite échelle.

Dans sa conception, cette unité est similaire au prototype que nous avions réalisé pour Ulysse (notre navire démonstrateur) à la différence qu’elle peut traiter jusqu’à 30 kg de plastique par heure.

Le procédé demande beaucoup de précautions et doit bien être maîtrisé pour limiter au maximum les risques pour les opérateurs, mais aussi pour produire du carburant de bonne qualité.

Ce premier prototype à échelle 1:1 servira de démonstrateur et alimentera en énergie l’atelier de recyclage embarqué grâce à un groupe électrogène dédié. Ces essais permettront également d’améliorer le procédé et d’aboutir à une version réplicable sur le terrain.

Nous prévoyons à terme d’alimenter les moteurs du navire en partie grâce au carburant produit. Notre défi ? Faire le plein du navire sur l’île Henderson : une île déserte du Pacifique connue pour ses plages recouvertes de plastiques !